2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px

请使用高分辨率宽度访问。

喷射沉积是近30年发展起来的利用快速凝固方法直接制备金属材料坯料或半成品的一种先进的成形技术,主要由熔融金属的气体雾化、雾化熔滴的沉积等连续过程组成。

喷射成形包括如下工艺。

喷射轧制:喷射沉积形成连续的带材产品,随后进行热轧或冷轧。

喷射锻造:目的在于生产供热锻用的喷射铸造预型坯,或者在喷射铸造中空坯后挤压。

离心喷射沉积:熔融金属被离心雾化,沉积在冷衬底上,由衬底上可取下形成的大管子。

喷射涂层:涂层结合在衬底上,同时喷射喷丸,可制得全致密热加工的无应力沉积物。

喷射成形受重视的主要原因是,能够制造大型薄壁零件和获得连续带材,可得到细晶粒和性能优异的材质,节约能源,降低成本。

1、喷射沉积工艺发展概况

喷射沉积最早的概念和原理是由英国Swansea大学的A.Singer教授于1968年提出来的。当时Singer等人把熔融金属离心雾化,雾化液粒喷在一个旋转的沉积载体上,形成沉积坯料,并直接轧制得到坯料。这种方法得到的沉积坯密度较低,厚度不均,并且坯料的冷却速度完全依赖于基体。1974年R.Brooks等人成功地将喷射沉积原理应用于锻造坯的生产,发展了著名的Osprey工艺。Brooks等人不断地对Osprey工艺进行深入研究,开发了适合于喷射沉积的合金系列,设计和制造了多种Osprey成套设备,生产了传统方法难于加工得到的高合金和超合金管、环、筒、棒和坯材,并取得了两项专利。从此,Osprey工艺蜚声于世,成为喷射沉积的代名词。

20世纪70年代末,美国麻省理工大学的N.J.Grant提出以超声气体雾化制备细粒度、高速度的雾化液滴为特征的液体动压成形工艺(LDC)。这类工艺的冷却速率约为103~104K/s,组织细小,是典型的快速凝固材料。由于超声雾化难以连续获得,冷却过快导致材料收率降低、孔隙度较高,因此,难以实现工业应用。

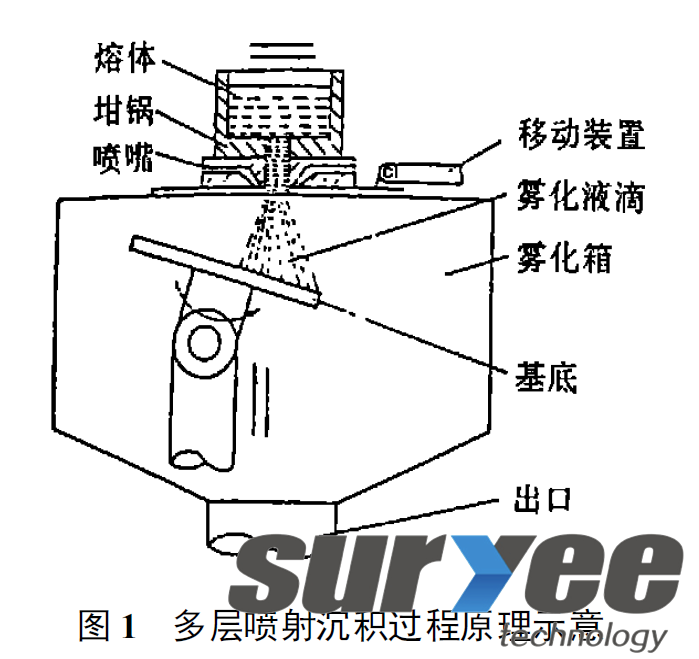

我国的喷射沉积技术研究始于20世纪80年代中后期,主要的研究单位有中科院金属研究所、中南大学、哈尔滨工业大学、西北工业大学、北京科技大学、北京有色金属研究总院、北京航空材料研究院和上海钢铁研究所等,其中中科院金属所研究了LDC工艺,其余大多数沿用Osprey模式。哈尔滨工业大学、北京科技大学和北京航空材料研究院对材料的组织凝固特征和工艺过程开展研究,上海钢铁研究所在喷射沉积制备复合轧辊方面取得较大进展。中南大学陈振华、黄培云发明了一项专利——多层喷射沉积技术,改变了传统喷射沉积工艺中雾化锥/基底的单向直线运动模式,利用往复沉积强化冷却效果,从而解决了在制备厚度很大的坯件时组织易恶化为铸态组织的问题,并能优化复合材料中增强相的分布及其与基体的结合状态。多层喷射沉积过程的原理如图1所示。

这一技术已被成功应用于制备对冷速敏感的Al-Fe-V-Si合金和6013、6061、6066铝合金及SiC颗粒增强复合材料。大型多层喷射沉积装置能制备单件质量达100kg的锭坯和管坯。

喷射沉积半固态加工是利用金属材料从固态向液态,或从液态向固态转变过程中,在半固态温度区间内实现的加工过程。20世纪70年代初,美国麻省理工学院Flemings教授领导的研究组发现,处于凝固状态的金属材料经强力搅拌后,枝晶被打碎,生成球状晶组织,具有成形时所需要的优异性能,即流变性和触变性,并冠以半固态加工。

金属半固态成形主要分为流变成形和触变成形。由于半固态金属及合金坯料的加热、输送很方便,并易于实现自动化操作,因此半固态金属触变压铸(Thixodie—casting)和触变锻造(Thixo forging)是当今金属半固态成形的主要工艺。

喷射沉积技术的性能价格比高于传统工艺,随着对材料各方面的要求越来越高,必将发挥越来越重要的作用。

2、喷射沉积的基本原理

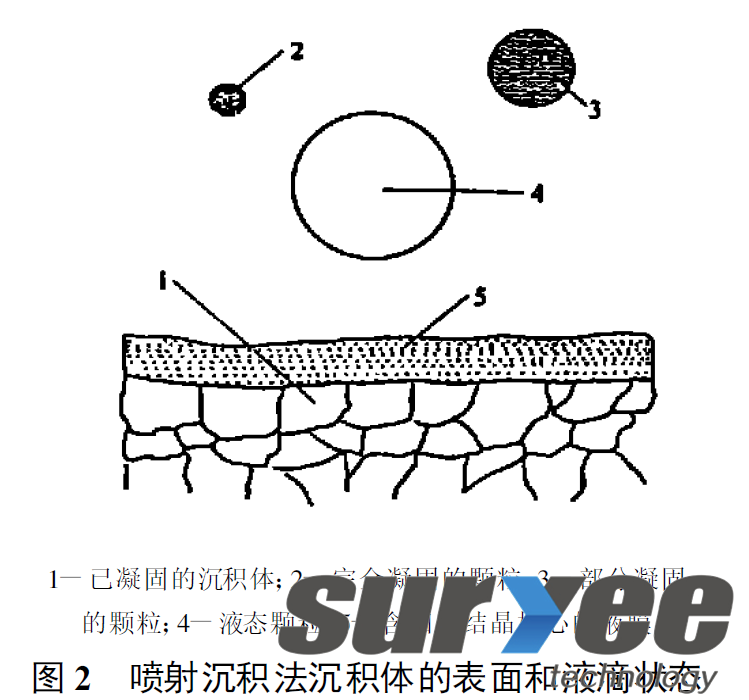

喷射沉积的基本原理是:熔融金属经导流管流出,被雾化喷嘴出口的高速气流破碎,雾化为细小弥散的熔滴射流;雾化熔滴射流在高速气流动量作用下加速,并与气流进行强烈的热交换;到达沉积表面以前,小于某一临界尺寸的熔滴凝固成为固体颗粒,较大尺寸的仍然为液态,而中间尺寸的熔滴则为含有一定比例液相的半凝固颗粒;这些大大小小凝固程度不同的熔滴高速撞击沉积表面,并在沉积表面附着、铺展、堆积、熔合形成一个薄的半液态层后顺序凝固结晶,逐步沉积生长成为一个大块致密的金属实体——沉积坯。

概括来说,喷射沉积技术实际上是通过两个过程完成的。第一步是采用喷射技术将合金液雾化成细小的液滴。这些液滴在飞行过程中散热,获得一定的过冷度,甚至发生部分凝固。在完成凝固之前在基板上沉积并进一步冷却、凝固,完成第二个过程,即快速凝固过程。

对于第一个工艺环节,关键是控制液滴的尺寸和初始速度。为了获得更大的凝固速率,需要获得尽可能小的液滴。同时,液滴应具有尽可能大的速度,增加沉积过程的冲击力,以利于提高沉积体的致密度。沉积体的表面应该维持一个具有一定厚度的液膜,保证合金液滴(部分液滴可能已经凝固)能够“嵌入”(见图2),从而获得均匀的快速凝固组织。

合金液滴沉积后的凝固过程是由基板和沉积体的传热过程控制的。为了获得大的凝固速率,基板应具有大的蓄热系数。然而,随着沉积体厚度的增大,沉积体中的热阻增大,成为传热的控制环节。

同时,随着沉积过程的进行,沉积体和基板吸收的合金液滴带来的热量越来越多,温度不断升高,从而导致凝固速率减小。因此,提高冷却速率并保证凝固速率稳定,是喷射沉积技术工艺过程控制的关键。

对此可采取的工艺措施是:对基板和沉积体采取必要的冷却措施;控制沉积速度。

3、喷射沉积的工艺控制过程

喷射沉积法通过控制合金液滴的尺寸、飞行速度和液滴接触基板时的温度与凝固状态获得理想的产品。以上目标参数可通过调整气流速度、喷嘴结构、喷射距离等可控参数实现。

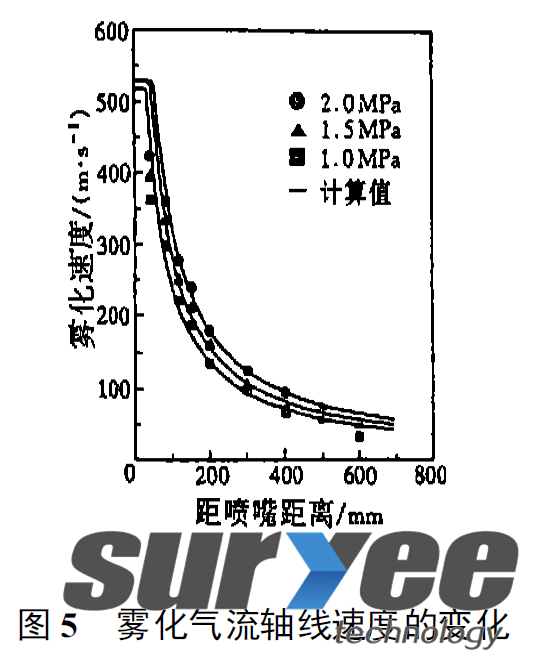

沉积坯的组织及喷射沉积工艺参数的选择与雾化熔滴散热速度密切相关,而雾化熔滴和雾化气体之间的换热系数又受到雾化熔滴和雾化气体之间相对速度的决定性影响。雾化气流速度随着离开雾化喷嘴距离的增加而逐渐减小,同时也随径向距离增加而减小,具体衰减规律与雾化喷嘴等有关。

李周等针对超音速度雾化喷嘴系统,从理论与实验两方面研究了雾化气体流场的变化规律,同时探讨了雾化熔滴与气体流场之间的相互作用。

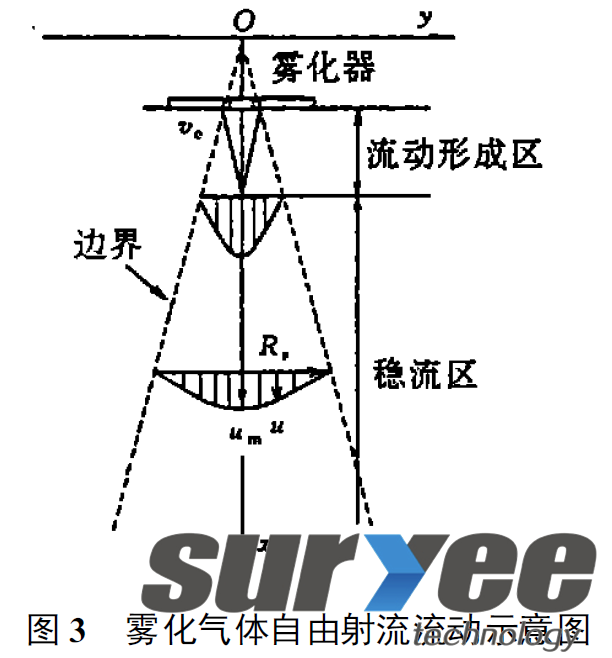

喷射成形所用喷嘴形成的气流一般是轴对称的。图3给出了轴对称自由射流流动示意图,图中O点为射流源极点,um为射流某一截面的轴向速度,u为该截面上任意一点的纵向速度,Rs为该截面的射流半径。

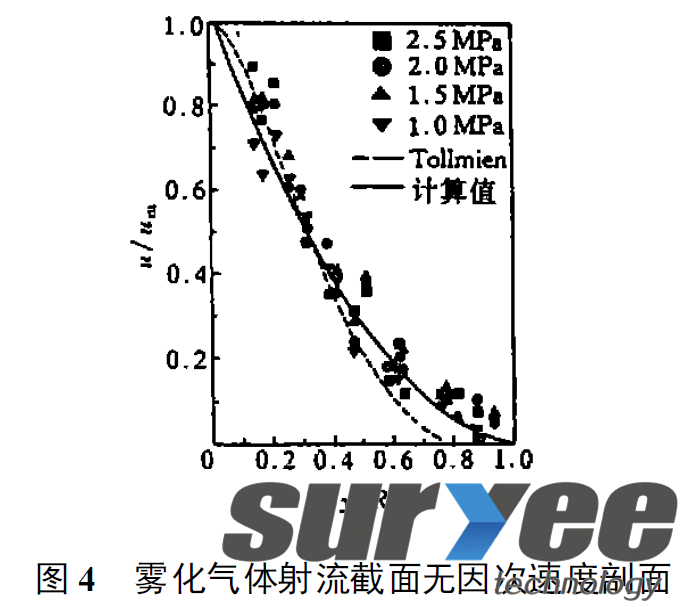

图4给出了雾化喷嘴(轴对称射流)雾化气体无因次纵向速度(u/um)与无因次半径(y/Rs)之间的关系。可以看出实验值与理论值在雾化锥轴线附近相符较好,在边界层附近略微有点误差。为了进一步讨论与计算的方便,根据实验数据,并结合理论计算结果,在一定精度范围内可采用下面的近似关系式:

u/um=(1-y/Rs)2(1)

图4同时给出了式(1)的计算结果,可以看出式(1)可以近似地反映轴对称射流截面的速度变化。

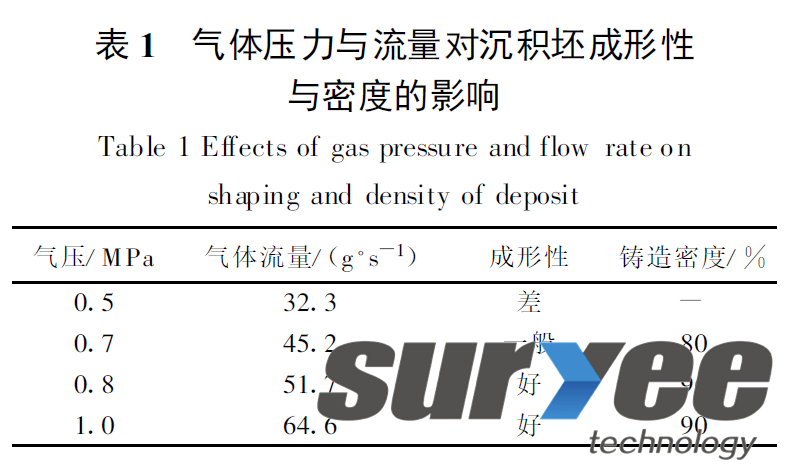

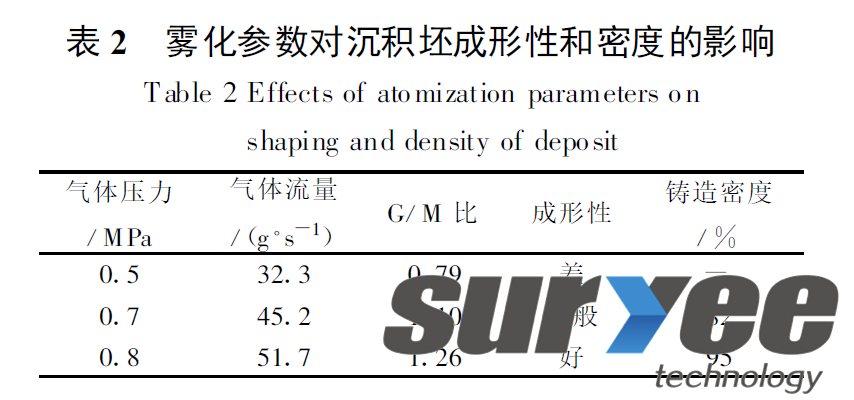

图5比较了雾化气体轴线速度随与喷嘴的距离的变化的实验值与计算值,可见理论计算值与实验值能较好地吻合。熊柏青等利用数值模拟与实验相结合的办法,研究气体压力、气流流量、拉拔速度等工艺参数对圆坯与管坯制备的影响。在研究制取管坯时发现,在基体同时作转动和平移的情况下,当转动频率和平移速度的比值很大,而其它沉积参数选择合适时,可以制得厚度均匀的高密度管坯,且沉积效率最高。表1表示了气体压力和气体流量对管坯形状和密度的影响。在研究圆坯的制备时发现,其它技术参数一定时,可以通过调节拉拔速度制备不同直径的圆坯,气液比直接影响圆坯的形状。

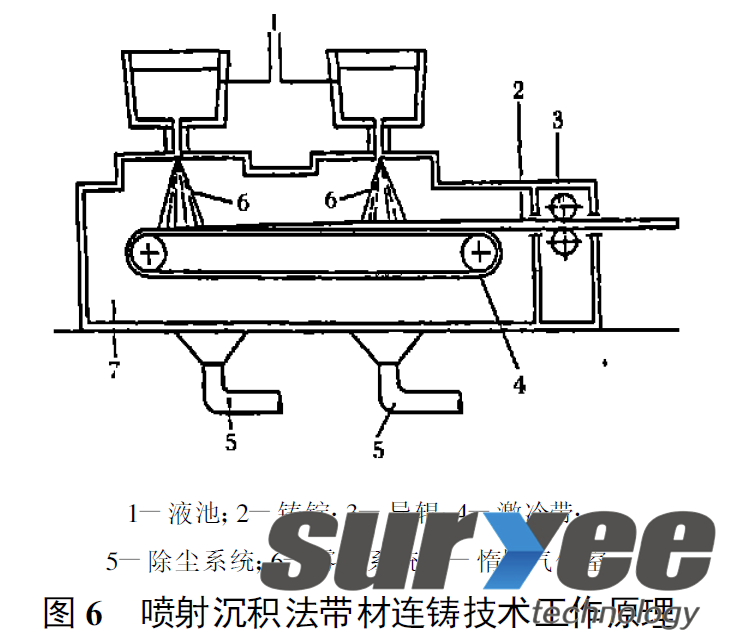

喷射沉积法带材连铸技术的工作原理如图6所示。仍以激冷带为基础,但合金液不是采用连续浇注的方法,而是通过喷射,沉积在激冷带上,在激冷带的激冷作用下发生凝固与冷却。通过激冷带的运动,连续将铸锭从一侧送出。在该过程中,铸锭的上表面是完全开放的自由表面。热量只能通过下部的激冷带导出。虽然导热速率将小于双侧激冷连续铸造过程,但由于合金液是通过雾化后喷射在激冷带上的,仍可能获得很大的冷却速率。

此外,采用喷射法操作过程灵活,可以采用多个喷嘴进行不同合金液的喷射,以进行复合材料的制备。

4、喷射沉积铝合金及其复合材料

喷射沉积工艺使金属组织与性能发生变化,这是对其研究和开发的动力。虽然这些变化的机制还不很清楚,但现有的结果已经表明,通过喷射沉积工艺可以设计性能优越的新型金属(基复合)材料。

喷射沉积制备的材质主要有铁基材料、铝基材料、铜基材料、镁基材料和高温合金。

利用喷射沉积的快速凝固特征,设计新合金成分,能优化组织,显著提高合金性能。例如,过共晶Al-Si合金的性能取决于Si颗粒的形态、分布以及基体晶粒度,铸态初晶硅达厘米级,而喷射沉积可以将它减少到十几微米,颗粒由长针状改变为等轴状,并细化晶粒,从而全面提高合金的综合性能。Al/Si基合金喷射沉积后经挤压的力学性能与RS-PM材料性能相当,而加工性能更为优越。这些合金已用于汽车发动机关键结构材料。

喷射共沉积制备颗粒增强复合材料具有铸造和粉末冶金工艺无法相比的优越性,颗粒分布均匀,无界面反应,基体晶粒细小,无宏观偏聚,成功地解决了传统颗粒增强金属基复合材料的制备技术难题。

5、展望

喷射沉积作为制造工艺,是介于铸造和粉末冶金之间的工艺,具有通过快速凝固经济地制备高密度半成品的特长,被视为弥补铸造法和粉末冶金法不足之处的划时代工艺。自20?世纪60年代末被首次明确提出之后,喷射沉积工艺经过30多年的研究与开发,无论是在工艺过程还是在高性能材料制备上都取得了重大进展。

今后喷射沉积还要逐步解决下列问题:(1)设计新型喷嘴和雾化控制设备,优化雾化锥中的物质分布,减少过喷现象,提高产率;(2)提高单件质量,获得规模效益;(3)开发喷射沉积+后续加工一体化工艺,降低能耗。