2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px

请使用高分辨率宽度访问。

CMT(即冷金属过渡熔敷技术)增材制造是一种新型的丝材电弧增材技术,具有一次成形复杂零件的特点,能够实现零件的自由制造。CMT焊接技术是奥地利Fronius公司开发出的一种新熔敷工艺,具有高熔敷率、低热输入、弧长控制精确和无飞溅的特点。CMT熔敷技术主要采用外加机械回抽力促进熔滴发生短路过渡,同时改进了电压和电流的波形,短路过渡时电流几乎为零,极大得限制了焊接热输入。CMT熔敷将丝的送丝和回抽运动与熔滴过渡过程进行数字化协调。

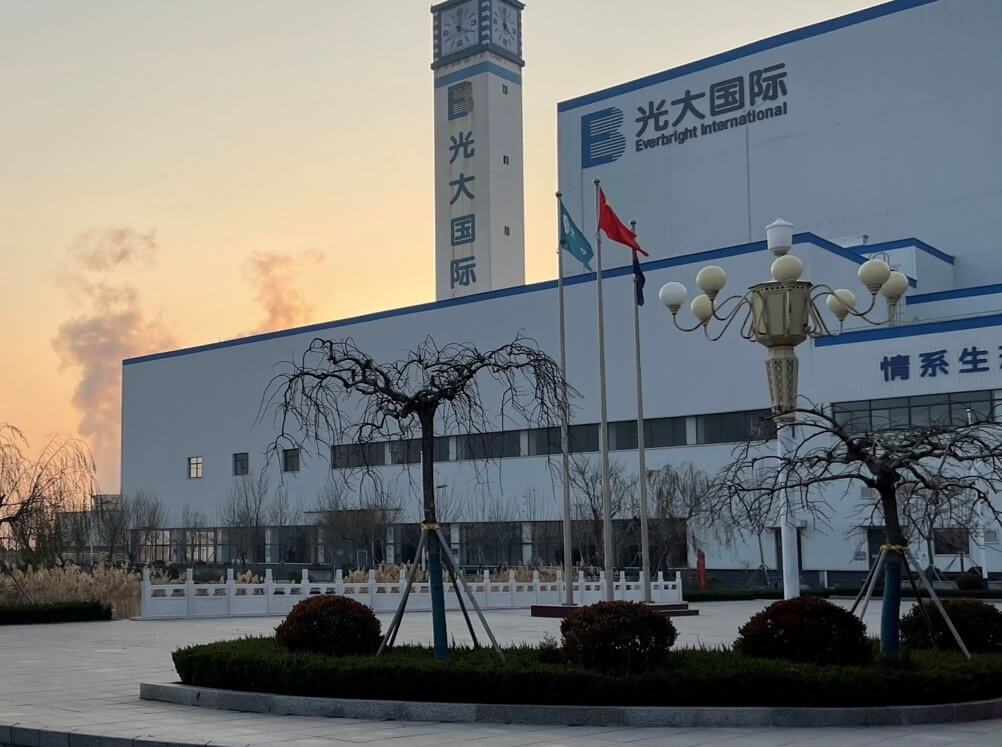

垃圾焚烧炉膜式壁表面熔敷

腐蚀机理

垃圾焚烧锅炉利用垃圾作为燃料,其燃烧获得的热量用来供热或发电,使垃圾能源化。由于垃圾成分的复杂性和不均一性,在焚烧过程中会产生各种强腐蚀性介质,主要为氯化物、硫化物。我司做任何项目之前,均建议业主方提供相应的爆管部位,以供我司根据垃圾腐蚀成分做出第一手分析报告,目前赛亿科技已针对广州,苏州,佛山等几个城市的垃圾腐蚀成分进行过具体的研究。例如苏州某垃圾电厂其腐蚀性积灰主要由氯化物盐(NaCl为主)为主,而佛山某垃圾 电厂硫酸盐(主要是钾和钙)的含量高于氯化物盐,尤其值得一提的是佛山垃圾腐蚀成分中出现了重金属氯化物PbCl2,该氯化物的熔点是498度,该物质的出现无疑降低了管表面沉积盐的熔点。针对该个性化的情况,经我司技术专家与北京科技大学腐蚀中心的专家共同探讨,我们也给出了优化后的防腐方案。

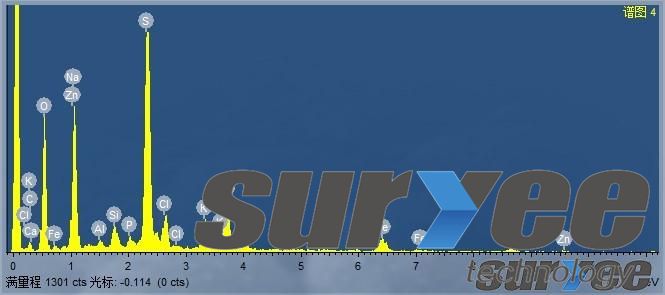

大部分垃圾焚烧电厂,其腐蚀成分主要为硫、氯、钠、钾、钙的腐蚀性物质,如下图所示:

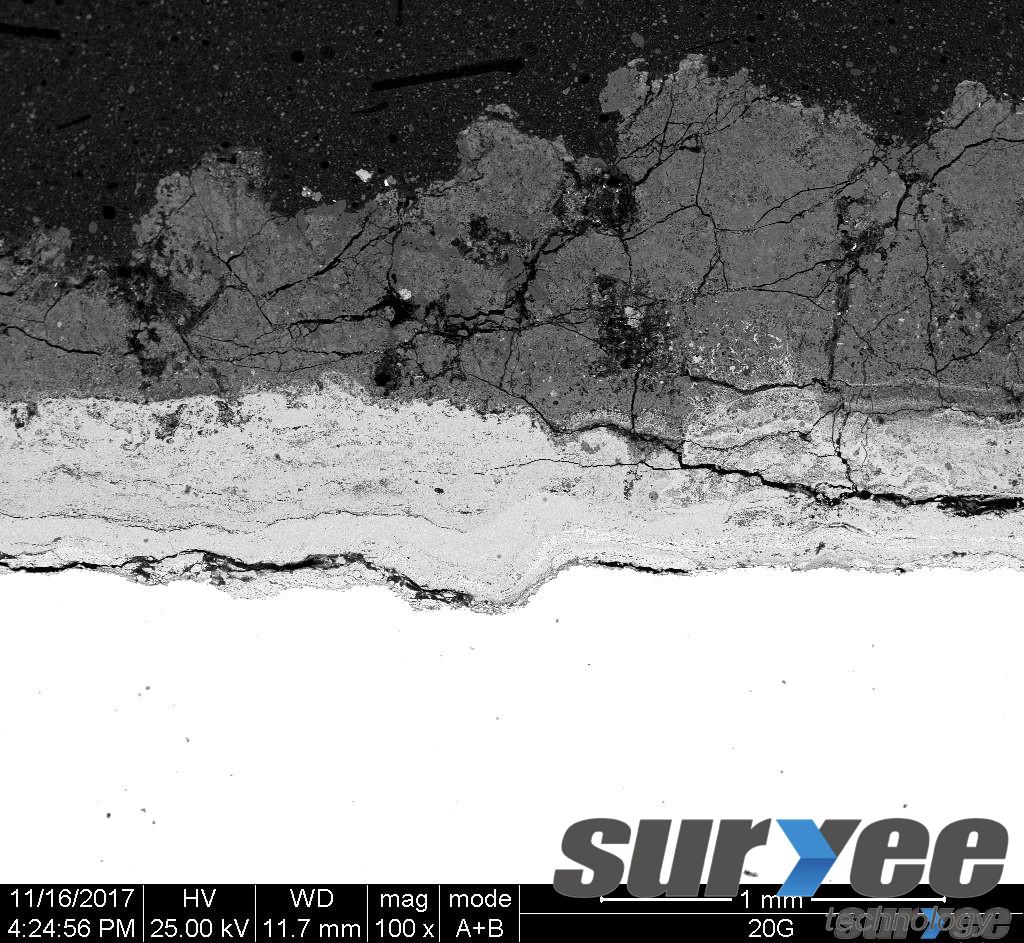

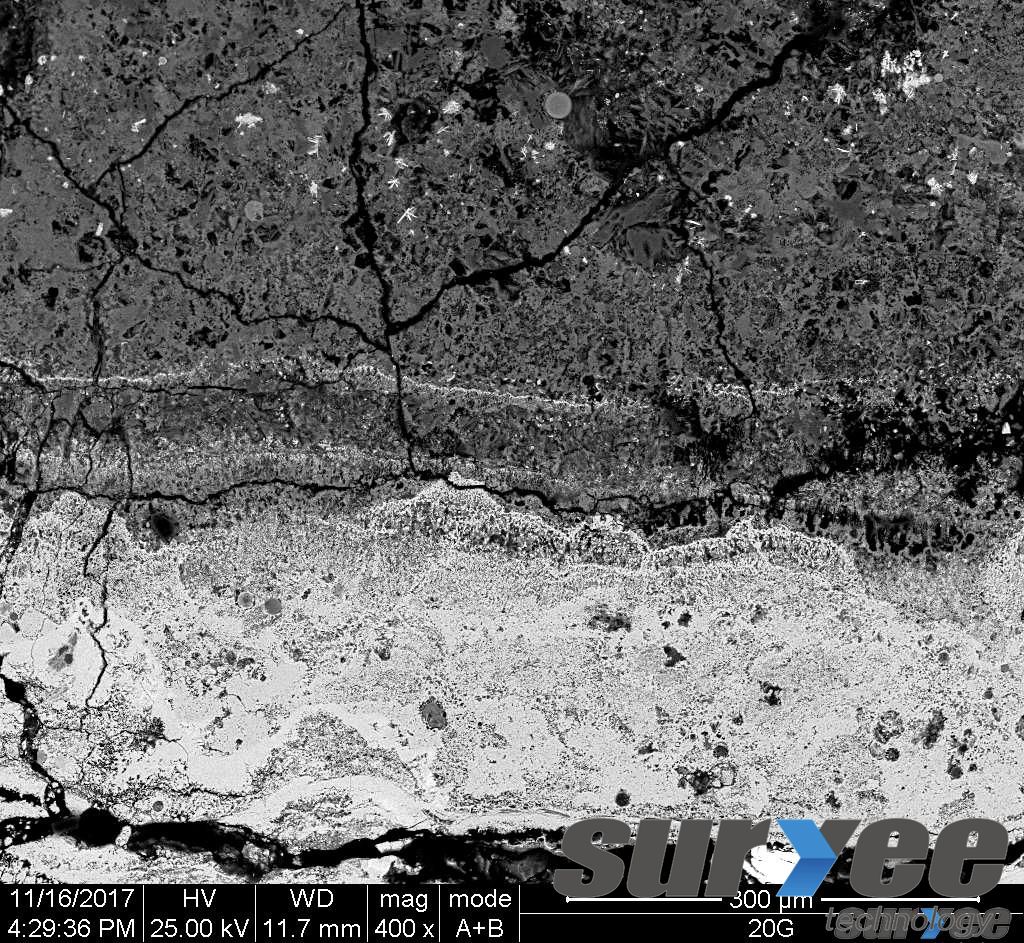

这些金属氯化物低熔点灰分沉积盐与金属表层的氧化膜发生氧化还原反应腐蚀基体;另外还会与烟气中其他无机盐共同沉积在金属表面,形成低熔点共 晶体,大大降低积灰的熔点,在高温的管壁上产生熔融性的腐蚀性盐,在积灰-金属交界面就会形成局部液相,形成电化学腐蚀氛围,基体金属发生阳极溶解,相应地气氛中的两种氧化剂O2 和Cl2 被还原,基体金属进一步被氧化并与O2-结合以疏松的氧化物粒子形式沉积,或与Cl-结合生成氯化物,这样随着腐蚀的进行,就在熔融氯化物的外表面形成一层疏松的外氧化膜,如下图所示:

由于金属离子在熔融盐中的扩散速度较大,因此这一电化学过程严重侵蚀 锅炉的水冷壁、过热器等部位的金属构件,导致其性能提前退化,如下图:

整个腐蚀机理用化学式表示如下:

2ZnCl2+2Fe2O3+O2=2ZnFe2O4+2Cl2

2ZnCl2+2Cr2O3+O2=2ZnCr2O4+2Cl2

ZnCl2+1/2O2=ZnO+Cl2

2Fe+3Cl2=2FeCl3

2Cr+3Cl2=2CrCl3

2FeCl3+3/2O2=Fe2O3+3Cl2

2CrCl3+3/2O2=Cr2O3+3Cl2

2MCl+SO3+H2O=M2SO4+2HCl

2NaCl+SO3+O2=Na2SO4+Cl2

随着Cl离子不断补充,腐蚀反应就不停进行,另外硫化物的同时存在又加速了整个腐蚀速率。腐蚀是涉及气、液、固多相作用的复杂过程,但锅炉运行一段时间之后,管壁表面均会被积灰覆盖,积一方面隔掉部分气体直接与管壁发生反应,但另一方面气体中的腐蚀介质会与积灰进行反应,然后积灰又与管壁进行反应,整个传导过程构成完整的腐蚀链条。该腐蚀成为进一步提高焚烧垃圾-电能、热能转换效率的制约因素,严重影响垃圾焚烧锅炉安全运行。

煤粉炉四管表面熔敷

熔敷标准按照《循环流化床锅炉受热面防磨喷涂技术规范-DL/T 1595-2016》执行。熔敷过程需保证管子母材不发生任何材质的变化,不产生应力,管路不变形。熔敷合金层与管子母材结合密实,熔合厚度一般为1.5-2.5mm,需要保证在高温下不起层、不脱落、热传导良好、表面光洁、不挂灰等。经过熔敷后,管子具有良好的耐磨损、耐高速冲刷、耐激冷激热性。熔覆后的表面合金层最小硬度达到HRC40-50之间,炉内运行温度850℃-1000℃时,熔敷层不氧化、不脱层、材质无变化。熔敷层表面需要均匀,全覆盖,不得有漏熔暴露母材现象;不得有群孔、深坑,出现群孔、深坑时必须进行修补;不允许有起皮、鼓包、颗粒粗大、掉块及其它影响涂层使用的缺陷。熔敷层上部过渡区域需进行打磨修整,过渡区高度不低于60mm。熔敷层使用寿命按现行正常使用工况条件下,需要保证5年内不出现水冷壁管防磨区域内母材磨漏、爆管现象。